- Home

- Digital Factory

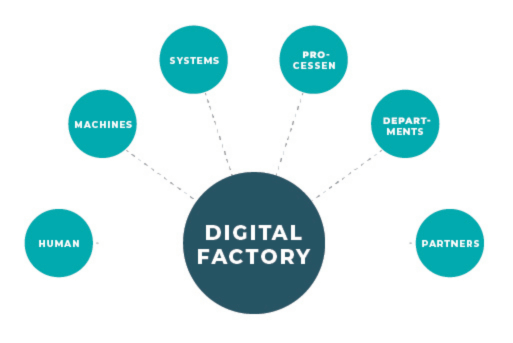

- Wat is Digital Factory

Van inzicht en voorspelling tot actie: de vele mogelijkheden van een Digital Factory

Kosten omlaag, productiviteit omhoog en risico's onder controle. Een productiemanager moet heel wat balletjes in de lucht houden. Met de mogelijkheden die de vierde industriële revolutie met zich meebrengt, krijgt hij of zij gelukkig een extra duw in de rug. Een Digital Factory maakt gebruik van deze mogelijkheden om te evolueren naar een inzicht gedreven en geautomatiseerde productie-omgeving.

Digitalisering op de productievloer

Een Digital Factory-platform slaat de brug tussen OT (operational technology) en IT (informatietechnologie) op de productievloer. Het platform bestaat uit hardwarecomponenten, zoals sensoren en edge devices, en softwarecomponenten.

Zulke platformen zijn agile: dat wil zeggen dat ze meteen ingezet kunnen worden en later verder uitgebreid kunnen worden. Bovendien zijn ze configureerbaar en laten ze verschillende workloads toe.

Wat kan een Digital Factory voor u betekenen?

Digital Factory-platformen, en de inzichten die ze genereren op basis van data, laten u toe om op verschillende fronten snel vooruitgang te boeken:

- Ondersteun operatoren en eerstelijnsmedewerkers met gebruiksvriendelijke apps die inzicht geven in status en locatie van onderdelen, zodat ze dynamisch kunnen plannen.

- Maak komaf met werkinstructies op papier dankzij moderne schermen die 'in de juiste taal' aangeven wat, hoe en wanneer er geproduceerd dient te worden.

- Haal de muur weg tussen productie en de rest van de organisatie door een digitale feedback loop op te zetten die informatie uitwisselt tussen productie, planning, backoffice, QC, .....

- Verbeter de klantenervaring via gepersonaliseerde productie en kom tegemoet aan de vraag naar hogere traceerbaarheid.

- Versterk supply chain dankzij nieuwe inzichten en accurate voorspellingen gebaseerd op (real-time) data.

- Trek volop de kaart van innovatie, zowel rond nieuwe producten als (digitale) diensten.

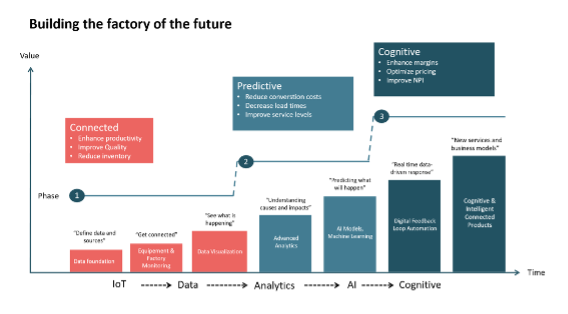

Digital Factory als springplank naar de fabriek van de toekomst

De fabriek van de toekomst bouwt u niet van vandaag op morgen. Er zijn verschillende fases: van alle afzonderlijke databronnen connecteren en het omarmen van heldere visualisaties tot het volledig cognitief optimaliseren van alle processen. Voor elk van die fases is een stijgend niveau van data- en digitale maturiteit nodig.

Die fases hoeft u gelukkig niet in één keer te doorlopen. Sterker nog: een gefaseerde aanpak is ten zeerste aan te bevelen. Enkele tips en best practices:

- Start met een pilootproject dat meteen waarde genereert. Hou het klein en eenvoudig, en kies een uitdaging waar iedereen mee worstelt. Zo ervaart u meteen wat een Digital Factory kan betekenen.

- Werk agile. Deze aanpak laat u niet alleen toe om gradueel te investeren, maar zorgt er ook voor dat u leert van de eerste ervaringen.

- Denk vanaf het begin na over de architectuur. Is die veilig? Schaalbaar? Betrouwbaar? Future-proof? Belangrijk: vermijd vendor lock-in, waarbij u van één aanbieder afhankelijk wordt voor alle verder uitbreidingen en support.

Cloud en Digital Factory: the (Azure) sky is the limit

Bij OQuila trekken we volop de kaart van cloud in onze Digital Factory-oplossingen. Waarom? Omdat we er vast van overtuigd zijn dat cloud de enige manier is om als productiebedrijf toekomstgericht te kunnen werken. Zo biedt cloudtechnologie de flexibiliteit en snelheid die nodig zijn om tegemoet te komen aan de stijgende klantenverwachtingen en een snelveranderende wereld.

Investeren in een cloudplatform is dus meer dan een technologische beslissing: het is een businessstrategie. Daarom kiezen we bij OQuila resoluut voor Microsoft Azure. Deze bewezen technologie voldoet namelijk aan alle vereisten rond security en compliance en biedt flexibiliteit, schaalbaarheid en performantie waar geen on-premise-oplossing aan kan tippen.

Manufacturing Execution System vs. Digital Factory

Voor er sprake was van Industry 4.0. , was er het Manufacturing Execution System (MES) om de coördinatie en uitvoering van productie-omgevingen te optimaliseren. Doorheen de tijd zijn MES-oplossingen echter geëvolueerd tot complexe, monolitische systemen, die vaak enorm duur zijn in aanschaf én onderhoud.

Hoewel een Digital Factory-oplossing functioneel gelijkaardig is aan een MES, is de aanpak fundamenteel anders. Zo is er bij een Digital Factory platform geen ‘one-size-fits all’ centraal systeem, maar een verzameling van services, die elk een specifieke taak op zich nemen. Samen vormen die services een geheel dat meer is dan de som van de delen. Bovendien kan elke service individueel aangepast worden – wat zorgt voor lagere kosten – en hanteren Digital Factory-platformen een agile approach – wat zorgt voor een snellere time-to-value.

Overweegt u de aankoop van een MES? Ga zeker na of onze Digital Factory benadering niet beter aansluit bij de concrete noden, uitdagingen en doelstellingen van uw bedrijf. En ook als u al een MES in gebruik heeft kan een parallel platform heel wat voordelen bieden op de lange termijn.

Wat is een Digital Twin

Digital Factory en Digital Twins worden vaak in één adem genoemd. Maar met deze laatste term verwijst men specifiek naar een digitaal model van een fysieke omgeving. Denk aan gebouwen, fabrieken, energie-grids, magazijnen …. Wanneer dit digitaal model continu gesynchroniseerd wordt met de fysieke omgeving, dan brengt u deze als het ware tot leven. En dit biedt heel wat mogelijkheden.

Wanneer u via een digitaal model een fysieke omgeving continue kan monitoren, komen operationele inzichten naar boven komen. Deze inzichten kunnen verder geanalyseerd worden waardoor men bepaalde events of anomalieën uit het verleden kan detecteren.

Wanneer men kopiën gaat nemen van deze digital twin en verschillende simulaties laat lopen, dan kan men optimalisaties vinden, die typisch te complex zijn om in de fysieke wereld zelf te detecteren.

De inzichten die men haalt uit deze simulaties kan men dan weer toepassen op de echte digital twin, zodat deze kunnen geinjecteerd worden in de reële wereld.